固体高分子形燃料電池における材料の問題

はじめに

燃料電池はエネルギー変換効率が高く、再生可能な資源をもとに製造した「水素」を燃料とするため、広く実用化すれば、国内のエネルギー使用量を削減し、輸入による石油への依存度を低くすることが可能となります。米国エネルギー省(the US Department of Energy: US DOE)の燃料電池サブプログラムは、固体高分子形(polymer electrolyte membrane:PEM、高分子電解質膜)燃料電池を軽量自動車の内燃機関(いわゆるエンジン)に対する代替品として使用することで、輸送分野での石油消費量削減という目標の達成を支援することを目標としています。固体高分子形燃料電池は素早い起動が可能であり、高い動作効率が実証され、しかも低温で動作できるため、軽量自動車用として注目されています。

このプログラムは、定置型、携帯型、および補助電源用途向けの燃料電池も対象としており、市場に早期参入することで燃料電池の製造・供給業者をサポートする目的を持っています。燃料電池システムのコストと耐久性に関して掲げられた目標を達成できるように、技術的な重点は材料とコンポーネントの開発に置かれています。

輸送用途の場合、燃料電池の市場に幅広く浸透して十分な石油消費量の削減を達成するには、燃料電池自動車の性能とコストが今日のガソリン自動車と同等か、優れていなければなければなりません。エネルギー省では、自動車の性能要件を燃料電池システムのニーズに置き換えて、2010年と2015年の技術目標を設定しました。これらの目標は、現在のエンジン自動車の性能とコストに基づきながら、2.5~3倍の効率改善を達成するものです。システムの全体目標は、ピーク効率が60%で耐久性のある移動用直接水素動作型燃料電池発電システムを2010年までに45ドル/kW、2015年までに30ドル/kWで実現することです。

これらの技術目標とコスト目標を達成するために、エネルギー省は既存材料の改善と新材料の探索を行っています。

燃料電池の概要

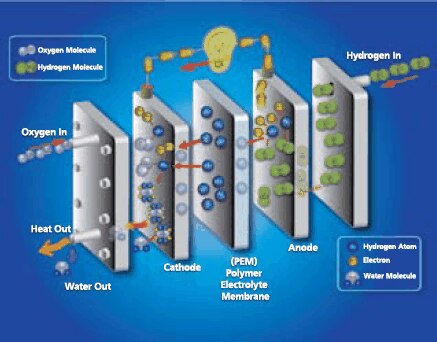

燃料電池は、バッテリーに類似した方法で、電極触媒作用によって電気を作り出します。ただし、燃料電池の電極は消耗しませんが、その代わりにアノードで燃料(固体高分子形燃料電池の場合は水素)を消費して、カソードで空気中の酸素を消費します。

アノードでは、触媒を利用して水素のプロトンと電子が分離します。プロトンが電解質膜を通ってカソードに達するのに対して、電子は外部回路を経由してカソードに達し、そこで電子はプロトンとカソード触媒上の酸素と結合し水を生成することで燃料電池サイクルが完結します。また、各電極は触媒層(白金などの金属微粒子を担持した炭素材料と電解質物質)とガス拡散層(カーボン膜)で構成されています。アノード/電解質膜/カソードの組み合わせは膜電極接合体(membrance electrode assembly:MEA)と呼ばれます。

単セルを機能させるために、MEAは通常、反応ガスを供給する溝が設けられたセパレーターの間に挟みます。個々の単セルから発生する電圧は1ボルトより低いため、数十から数百枚の多数の単セルを直列に「積み重ね」て実用的なレベルの電圧を作り出します。

現在の固体高分子形燃料電池材料

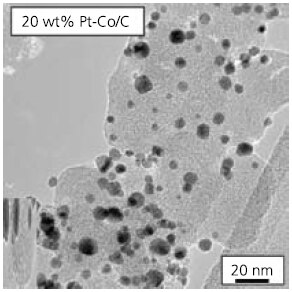

従来のアノードとカソードは、図1に示すように多孔質炭素上に担持された白金(Pt)触媒の微粒子(2~5 nm)で構成されています1,2。このような電極は、特に自動車の負荷サイクル下でのPt粒子の安定性、炭素担体の腐食、Pt担持量の削減(Pt触媒活性の向上)など、多くの問題に直面しています。

図1水素燃料と空気中の酸素で作動する固体高分子形燃料電池の模式図

現在、固体高分子形電池用触媒に関する研究では、そのほとんどがカソードに重点が置かれています。一般的な目的は、Pt含有率(したがってコスト)の低減、標準的な炭素担体白金触媒より高い触媒活性を得ること、および触媒/担体系の耐久性の向上(特に過渡運転と停止/起動サイクルでの耐久性)です3。

最新の膜材料はパーフルオロスルホン酸をベースにしたものですが、これはプロトンを輸送させるために膜中に水を必要とします。この材料の主な欠点には、100℃を超える温度や湿度が低い場合の導電性の低下、低温(-20℃)での導電率の不足、機械的信頼性の不足、湿度サイクル中の膨潤と収縮の発生、および化学的不安定性があります。エネルギー省の膜研究は、ほとんどが100℃を超える温度での耐久性と動作に重点を置いています。物理的な強化とイオノマーの化学的性質、構造、およびその末端基に対する調整によって、それぞれ機械的な耐久性と化学的な耐久性の両方の向上に取り組んでいます。

燃料電池の目標

前述した高い水準の目標を達成するため、エネルギー省では個々の固体高分子形燃料電池構成材に対する目標も設定しています。電極触媒、電解質膜、および膜電極接合体に対する目標を、それぞれ表1、2、および3に示します。先進的な構成材の作成には、これらすべての目標を同時に達成する必要があります。固体高分子形燃料電池システム、スタックおよび構成材に対するエネルギー省の技術目標とコスト目標はすべて、エネルギー省のエネルギー効率・再生可能エネルギー局(Office of Energy Efficiency and Renewable Energy)の「水素、燃料電池、およびインフラストラクチャー技術プログラム複数年研究、開発、および実証計画(Hydrogen, Fuel Cells & Infrastructure Technologies Program Multi-Year Research, Development and Demonstration Plan)」に記載されています4。

表1は、特に電極触媒と担体に対するエネルギー省の目標を示しています。重要な目標は、コスト(Pt含有量)と各種サイクルに対する耐久性に関係しています。一般ユーザーへの商用化に必要とされる5,000時間の耐用寿命(約15万マイル = 24万km)に達するまで自動車を使用すると、約17,000回の始動/停止サイクル、1,650回の凍結サイクル、および120万回の負荷サイクルが発生すると推定されます5。

表1電極触媒の目標

特に17,000回の始動/停止サイクルに対する耐久性は、通常は水素で満たされているアノードへ、停止中に空気(酸素)が侵入する可能性があるために重要となります。その結果、アノードに混成電位、カソードに高電位が発生して腐食の原因となります3。

自動車使用中の120万回におよぶ負荷(電圧)サイクルによって、電極のPtが溶出してPt粒子径が増大することで触媒有効表面積が減少し、性能が低下する可能性があります。

表2は、電解質膜に対する目標を示します。ここでは、あらゆる自動車使用条件にわたって動作する耐久性を持つ膜の開発指針が示されており、その条件は、氷点下から沸点までの温度と0~100%の相対湿度の範囲に及びます。導電性を得るために水を必要とする電解質膜の場合、水が凍結または沸騰する条件では明らかに問題が生じます。

表2電解質膜の目標

表3は、膜電極接合体に対する目標を示します。MEAの場合、電極触媒と電解質膜に関する耐久性とコストの目標の他に、性能に関する目標が付随します。性能は電池の単位面積あたり電力(ワット)で測定され、これは電力1ワットあたりのPt量に変換できます。Ptの使用量とコストが重要な課題です。

表3膜電極接合体の目標

技術開発へのアプローチと状況

電極触媒および担体の研究

この分野の研究では、主にカソードの活性と耐久性の向上に取り組んでいます。次にあげる4つの方法、つまり(1)触媒粒子の形態と結晶構造による白金族金属(PGM)含有量の低減、(2)Co、Mn、Ni、その他のより安価な卑金属とPtとの合金、(3)非炭素担体や代替炭素構造体などの新しい担体、および(4)非PGM触媒が検討されています6。

非炭素触媒担体の例には、3M社のナノ構造薄膜高分子ウィスカ7のほか、酸化チタンやタングステンカーバイドがあります8,9。

非PGM触媒は、金属ポルフィリンやその他の金属-C-N複素環配位子錯体、金属を含まないC-N複素環系、窒素ドープ炭素ナノ構造とその複合体、および金属カルコゲニドに基づくものです10-12。

近年、電極触媒と担体の分野で大きな進歩がありました。何人かの研究者によって、単独のPtと比較して性能と耐久性が大幅に向上したPt合金触媒が発表されました10,13,14。電圧サイクルを含めた7300時間を超えて動作する総Pt担持量が0.4mg Pt/cm2である電池が示されましたが、これは2015年の耐久性目標を超えています14。今後も目標達成に必要な高活性と耐久性を持つ触媒の開発が望まれます。

図2Pt/C電極のTEM画像。小さな黒い粒子はPt触媒、大きな球形の粒子は炭素担体です。触媒と担体を囲むイオノマーがプロトンの移動経路になります。

電解質膜の研究

主な重点分野は、自動車の使用条件を満たす全範囲における耐久性と性能の2つです。従来のパーフルオロスルホン酸(PFSA:perfluorosulfonic acid)高分子膜では、スルホン酸基の濃度が高くなると導電率も高くなりますが、膨潤が進むために膜の安定性は低下します。最近、膜の安定性に関して大きな進歩が見られています。ポリマー内のカルボン酸末端基の数を少なくすることによって化学的安定性が向上する一方、PTFE、ポリスルホン、またはポリイミドなどの不活性担体材料を使用することによって、機械的安定性が向上しました15-17。強化された膜のヤング率は、強化されない膜が約200 MPaであるのに比べて、25℃、30%RHで500 MPaを超える値を示しました。同様に、強化された膜では、あらゆる温度と湿度レベルで比例限度応力(proportional limit stress)と破壊応力(break stress)が増大し、膨潤による寸法変化が減少したことも観察されました16。この安定化されたMEAを持つ単セルが、電圧と湿度のサイクル試験でほぼ5,000時間(2015年の目標)にわたって動作することが確認されました18。一方、機械的に安定化した膜とPt合金カソード触媒を持つ単セルでは、電圧サイクルと湿度サイクル試験で7,300時間を超える安定動作を達成しました14。

高温・低相対湿度の使用条件での電解質膜の性能向上に取り組むプロジェクトでは、次に示す方法が採用されています。1つの高分子鎖の中に疎水性官能基と親水性官能性を持つ別々のブロックを組み込むか、もしくは機械的強度を発揮するポリマーとプロトンを伝導するポリマーの複合体を作成することによって、機械的強度を保ちながら伝導性を有する相分離した電解質膜を作成する方法です。一方、無機酸化物、ヘテロポリ酸、イオン液体などの非水系プロトン伝導体を用いることで、100℃を超える温度で燃料電池が動作できるようになります。また、より高い温度でも水の含有率と伝導率を維持するような親水性添加物も検討されています19。何人かの研究者が、30℃、相対湿度80%で70mS/cmというエネルギー省の暫定伝導率目標を達成しています20。

まとめ

燃料電池システムは、試作自動車、家庭用電子機器、運搬機、家庭用発電、バックアップ電源、およびその他の定置型用途ですでに実用化されつつあります。燃料電池システムの性能は、自動車用エンジンか、分散発電用ディーゼル発電設備か、家庭用電子機器に給電するリチウムイオン電池であるかにかかわらず、最終的にあらゆる点で現行技術に匹敵するものでなければなりません。過去2年間に多くの有望な新技術が開発されてきましたが、近づきつつある2010年とプログラム最終年である2015年のシステム目標を達成するには、まだ解決すべき技術課題が残されています。

関連製品

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?