ストレッチャブルエレクトロルミネッセンスデバイス

はじめに

エレクトロルミネッセンス(EL:electroluminescent)デバイスの始まりは、H. J. Roundがカーボランダム(SiC)結晶に電圧を印加して、黄色がかった発光を観測した1世紀以上前にさかのぼります。それ以来、ELデバイスの作製に使用するために多くの材料が研究されてきました。現在、腕時計から大画面テレビまで、有機EL(OLED:organic light-emitting diode)を使用したディスプレイが、消費者市場で急速に普及しており、最新のOLEDディスプレイは、効率、色範囲および寿命が向上しています。これら性能の指標だけでなく、ELデバイスの変形能(deformability)に対する関心も高まっています。変形可能なディスプレイは、自動車および携帯デバイス産業において新しい機会を生み出そうとしています。従来のELデバイスは、ELの材料と電極の両方の剛性が高いため、変形能は乏しいものでした。1992年、アノードとしてポリエチレンテレフタレート(PET)基板上の導電性ポリアニリン(PANI)、EL層としてポリ[2-メトキシ-5-(2-エチルヘキシルオキシ)-1,4-フェニレンビニレン](MEH-PPV)、カソードとしてカルシウムを使用した、柔軟性のあるOLEDが初めて報告されました1 。柔軟性を実現するための鍵は、主にポリマーを使用した多層薄膜構造でした。その後、30年間にわたる多大な努力を通じて、曲げたり、折ったり、丸めたりすることも可能なフレキシブルディスプレイの試作品が、多数の企業により開発されています。最近ではSamsungとHuaweiが、折りたたみ可能なOLEDディスプレイスクリーンを備えたスマートフォン発表しています。

現在、伸縮性のあるELデバイスを開発し、変形可能な範囲をさらに拡大するための研究が行われています。フレキシブルデバイスが耐えられる曲げ歪みは、わずか数パーセントです。それに対してストレッチャブルデバイスは、少なくとも10%の歪みに耐える必要があり、これにより、ねじったり、丸め込んだり、ディスプレイの面積を拡大するために伸ばしたりすることができるようになります。機械的な弾力性が高ければ、電子デバイスを動的な曲面に付着させやすくなるといえます2。例えば、現在のスマートウォッチなどのウェアラブルデバイスはまだ剛性が高く、かさばっていますが、ストレッチャブルディスプレイを使用した未来のスマートウォッチは、リストバンドのように着用でき、肌に沿って変形し、密接なヒューマンマシンインターフェースを提供できる可能性があります。 ただし、需要と関心は高まっているものの、高い伸縮性と高いデバイス性能を同時に実現するためには、依然として課題が残っています。

ストレッチャブルELデバイスの伸縮性を実現する方法には、大きく分けて2つあります。その1つは新しい配置や構造を用いる方法で、代表的な例は、剛性の高い個々のEL素子と伸縮可能な配線を使用するものです。もう1つは本質的に伸縮可能なELデバイスで、デバイスの主要なすべての材料が伸縮可能です。我々のグループは、本質的にストレッチャブルポリマー発光電気化学セル(PLEC:polymer light-emitting electrochemical cell)とストレッチャブルポリマーOLED(PLED:polymer OLED)を実証しました。他にも多数のグループが、ストレッチャブルOLEDや、蛍光体粒子エラストマーを使用したELデバイスを報告しています。これらのデバイス性能は、ターンオン電圧、効率および寿命の点で、剛性の高いELデバイスにはまだ及ばず、多様な新しい材料と構造が検討されています。本レビューでは、主要な要素である電極、EL材料およびデバイス構造に焦点を当てて、代表的なストレッチャブルELデバイスについて簡潔に概説します。

電極

ストレッチャブルELデバイス用電極の候補として、多種多様な導電性材料が研究されています。金(Au)、銀(Ag)、酸化インジウムスズ(ITO:indium tin oxide)などの従来の電極材料は、伸縮可能な設計が組み込まれていない場合、通常は5%の伸長によって亀裂が生じます3。そのため、この分野では、低いシート抵抗(<100 Ohm sq-1)、高い透明度(>80%)および高い伸縮性(>20%歪み)を示す新たな電極の開発に多大な努力が払われています。伸縮性を導入する一般的な方法は、エラストマーマトリックスにナノメートルスケールで導電性材料が浸透したパーコレーションネットワークを構築することです。ナノ粒子(0D)、ナノワイヤ(1D)およびナノフレークまたはナノシート(2D)のすべてが検討されています。これらの中では、一般的にナノワイヤが電気伝導度、透過率および伸縮性に関して最高の性能を示します。この特性は、長さに対する直径のアスペクト比が高いことで、多数の接触接合が各ナノワイヤ上に形成され、少量の充填材でもパーコレーションネットワークが形成されるからです。そのようなパーコレーションネットワークには光を透過する大きな孔があり、光透過率が高くなります。銀ナノワイヤ(AgNW)とカーボンナノチューブ(CNT)は、特に広く利用されている1D導電性充填材です。これら材料は、水やイソプロパノールのような一般的な溶媒に分散させて、真空ろ過、スクリーン印刷、スプレーコーティング、スピンコーティング、バーコーティングまたはディップコーティングによって所望の基板に被覆することが可能です。シート抵抗と光透過率はトレードオフの関係にあり、用途ごとの要件に応じてバランスを調整できます。

エラストマー中にナノ粒子を均一に分散させる手法は、ストレッチャブル配線を作製するための1つの選択肢です4。透明電極の場合、エラストマー表面へのナノ材料の付着や表面層への埋込みが好まれます。このような二重層ヘテロ構造では、電極に必要な導電性材料が最小限に抑えられ、光透過率が維持されます。また、ドライエッチング、ウェットエッチングまたはレーザーアブレーションによるネットワークのパターニングが可能になります。エラストマー表面層に導電性ネットワークを埋め込むと表面粗さが低減し、薄膜エレクトロニクスを電極上に作製できるようになります。発光半導体層の厚さが100 nmしかないOLEDデバイスの作製においては、この点は重要です。例えばYuらは、単層カーボンナノチューブ-ポリ(tert-アクリル酸ブチル)(SWCNT-PtBA)複合材料電極を作製し、本質的に伸縮可能なPLECを初めて実証しました5。この実験では、最初にSWCNTをガラス上にバーコーティングし、tert-アクリル酸ブチルモノマーを浸透させた後、紫外(UV)光に曝露して重合しています。次に、PtBAフィルムをガラス基板から剥がし、ポリマー表面にSWCNTネットワークを埋め込みました(図1Aおよび1B)。性能指数は、波長550 nmで透過率が87%、シート抵抗が500 Ohm sq-1でした。平均表面粗さは、10 nm未満でした。

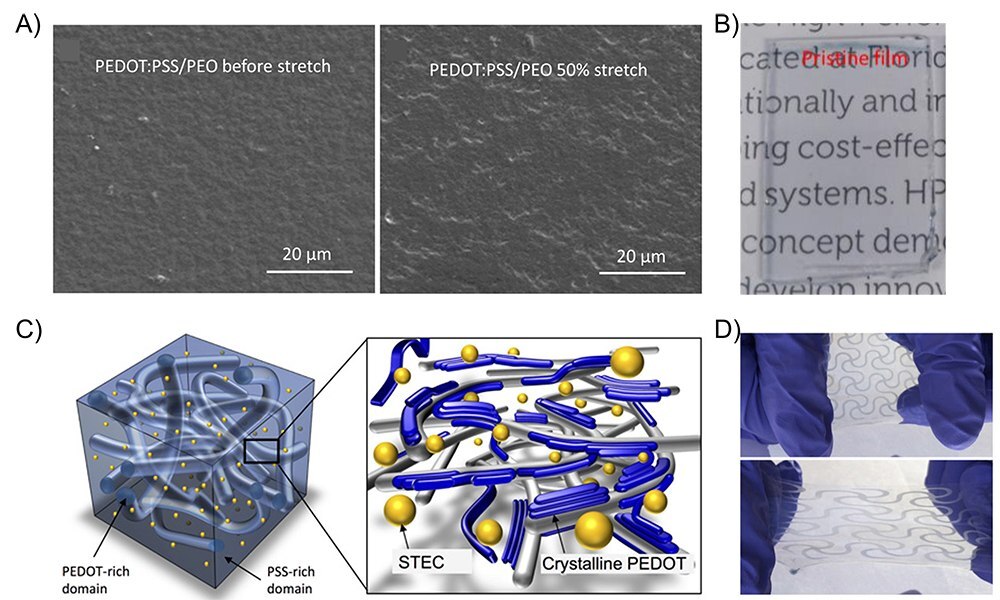

図1A)SWCNT-PtBA電極の導電性表面のSEM像、B)500 Ohm sq-1 SWCNT-PtBA電極の写真、C)AgNW-PUA電極の導電性表面のSEM像、D)15 Ohm sq-1 AgNW-PUA電極の写真

PtBAは形状記憶ポリマーであり、シート抵抗の変化をほとんど伴わずに、高温で50%の歪みまで複合材料電極を伸長することができます。さらに、Liangらは、同様の転写法を用いて、AgNW-ポリ(ウレタンアクリレート)(PUA)複合材料電極を開発しました6。PUAとエトキシ化ビスフェノールジメタクリラートモノマーを混合した組成を用いると、高い伸長率(約150%)およびAgNWとの良好な密着度の両方が得られました(図1Cおよび1D)。SWCNT-PtBA電極と比較して、AgNW-PUA電極は同程度の透過率(550 nmで83%)で、より低いシート抵抗(15 Ohm sq-1)および表面粗さ(PV(peak to valley)値が3.4 nm)を示しました。歪みが100%になるまで伸長すると、AgNW-PUA電極のシート抵抗は23倍に増加しました。30%の歪みまでの伸縮を1400回反復したところ、電極抵抗は15 Ohm sq-1から65 Ohm sq-1まで増加しましたが、緩和状態で30分間放置すると45 Ohm sq-1にまで戻りました。

ナノ材料とエラストマーの複合材料の他に、ドープした共役ポリマーもストレッチャブル透明電極向けに改良されています。PANI、ポリピロール(PPy:polypyrrole)およびポリ(3,4-エチレンジオキシチオフェン):ポリスチレンスルホン酸(PEDOT:PSS)がその良い例です。これらの導電性ポリマーでは通常、共役ポリマー鎖が高密度で秩序だって充填されることにより高い電気伝導度が得られますが、そのような微細構造は変形能を減少させます。例えば、PEDOT:PSS自体は5%を超える歪みに耐えることができません7。効果的な方法は、導電性ポリマーを低分子または伸縮性の高いポリマーと混合することです。Badeらは、PEDOT:PSSをポリエチレンオキシド(PEO)と混合して均一溶液にした後、ポリジメチルシロキサン(PDMS)基板上にスピンコートしました8。興味深いことに、少量のPEOを添加するとPEDOT:PSSの電気伝導度が上昇し、PEDOTとPSSの間のクーロン相互作用をPEOが遮蔽している可能性が示唆されました。PEDOT鎖がコイル状から伸びたコイル状に、または直線状に変化する場所では、相分離が起こります9。形成した電極にPEOが33 wt.%含まれるとき、PEDOT:PSS-PEO混合電極は550 nmで透過率82%および140 Ohm sq-1 を示しました(図2Aおよび2B)。この電極は40%の歪みまで伸長可能で、抵抗値の増加は12%でした。Wangらは、スルホン酸アニオンまたはスルホンイミドアニオンを含むイオン性添加剤を導入することで、伸縮性の高い導電性PEDOT:PSS複合材料を調製しました(図2C)4。これらの添加剤がPEDOTとPSSの間の相互作用を弱めることで、伸縮性と電気伝導度が向上しました。PEDOTドメインが凝集し、軟化したPSSマトリックス内に導電経路が形成されます。550 nmで透過率96%、59 Ohm sq-1 が得られ(図2D)、電気伝導度は100%の歪みで4100 S cm-1に達しました。

図2PEDOT:PSS-PEO電極の導電性表面のA)SEM像およびB)外観写真。C)STEC促進剤を用いた伸縮可能なPEDOTフィルムの形状を表した概略図。D)SEBS上にパターニングしたPEDOT/STECフィルム(上)およびフィルムの伸長の様子(下)。

イオン性ヒドロゲルは、伸縮可能な交流エレクトロルミネッセンス(ACEL:alternating current electroluminescence)デバイスの電極として使用できます。EL層に電子と正孔が注入されて放射再結合するPLEDやPLECに対して、ACELデバイスは異なる機構で発光します。高い電場でEL層に電荷キャリアを注入して加速し、電荷キャリアが衝突して発光中心を励起し、放射緩和により光が発生します。この機構によりACELデバイスでは、低導電性電極を使用することが可能になります。イオン性ヒドロゲルは透明度が高く(可視スペクトルで約100%)、低い弾性率と高い伸縮性(>600%の歪み)を示し、伸長時に抵抗が少ししか増加しません。ただし、ヒドロゲル中の溶媒や液体は急速に蒸発するため、実装や耐久性に問題が生じます。Larsonらは、Ecoflex上のポリアクリルアミド(PAM)ヒドロゲルに塩化リチウム(LiCl)を溶解して電極とし、超弾性発光コンデンサを作製しました10。LiClが選ばれた理由は、中程度の電気伝導度(約10 S m-1)、イオン強度、および吸湿性(水の保持に有効)のためでした。PAMは強靭性と透明度が高いため、マトリックスとして使用されました。得られた電極の最大歪みは500%でした。400%超の歪みで、抵抗の増加は元の値の2.5倍にとどまりました。

EL材料

伸縮可能なELデバイスに使用される発光材料は、デバイスの種類によって異なります。伸縮可能なPLEDデバイスには、本質的に伸縮可能な発光ポリマー(LEP:light-emitting polymer)が適しています。このようなポリマーは、理想的には両極性の電荷キャリア移動度を示し、エレクトロルミネッセンスにおける量子収率が高く、狭い発光ピークが可視波長域に存在し、高い伸縮性が求められます。ただし、拡張π電子共役のある半導体性ポリマーは、通常、隣接する鎖間の強いπ-πスタッキングによる準結晶性を示し、伸縮性が不十分です11。Liangらは、1,3-ビス[(4-tert-ブチルフェニル)-1,3,4-オキサジアゾリル]フェニレン(OXD-7)とCambridge Display Technology, Ltd.から提供された白色LEPのブレンドを用いて、本質的に伸縮可能なPLEDを実証しました。得られたデバイスは柔軟で、ゴムシートのような見た目で、ターンオン電圧は7 Vでした。21 Vで1100 cd m-2という高い輝度が得られ、4.0 cd A-1の最大電流効率が報告されています12。

別のアプローチとして、低分子、エラストマーおよびイオン液体のような添加剤とELポリマーを混合する方法があります。代表的な例として、共役ポリマー、塩およびイオン性導電体で構成されるPLECのEL層が挙げられます。Liangらは、伸縮可能なPLEC発光層に使用するために、フェニル置換ポリ(1,4-フェニレンビニレン)(Super Yellow発光PPV共重合体、900438)、エトキシル化トリメチロールプロパントリアクリラート(ETPTA)、PEO、およびトリフルオロメタンスルホン酸リチウム(LiTf)を混合しました6。Super Yellowは堅く、イオン性導電体は柔軟で、Super Yellowのマトリックス中に分散相を形成します。混合物全体としては、スポンジのように伸縮できます13。

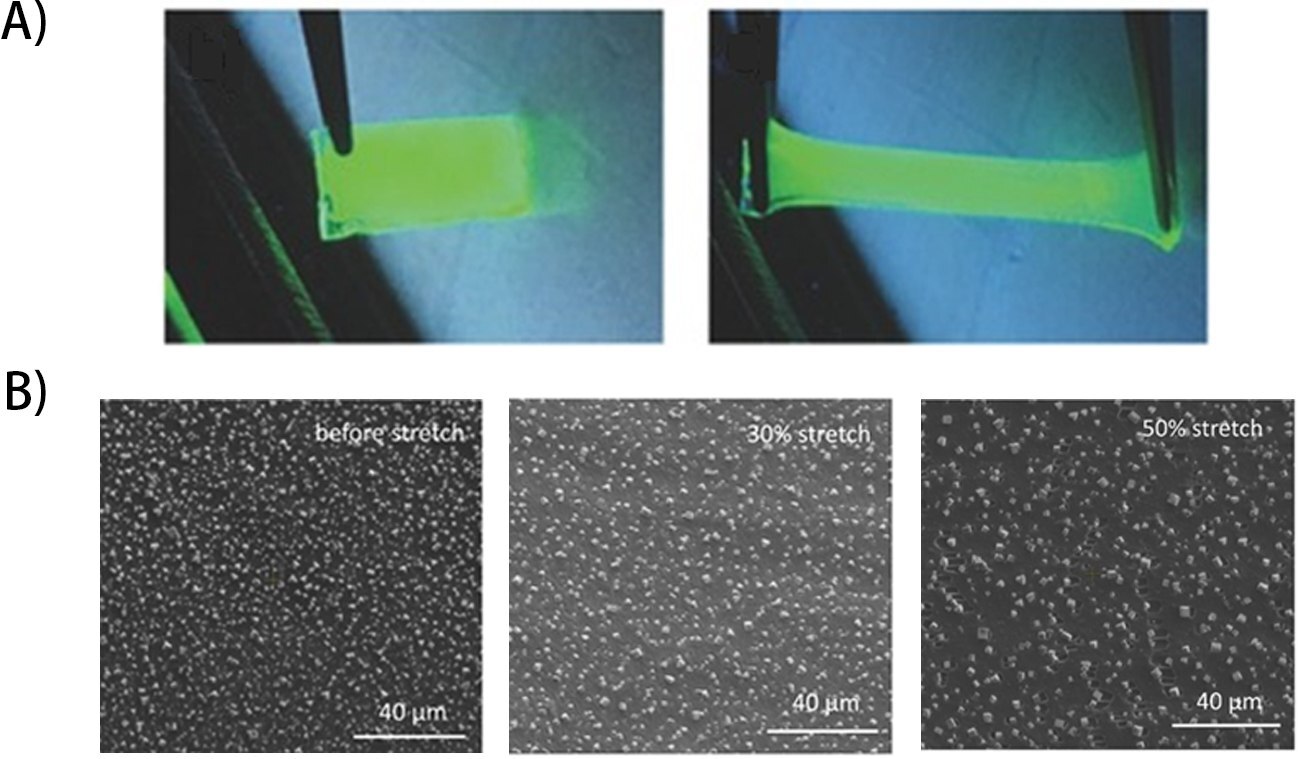

また、Badeらは、発光層として三臭化鉛メチルアンモニウム(MAPbBr3)結晶とPEOを混合し、ペロブスカイト型ナノ結晶-ポリマー複合材料も伸縮可能にできることを示しました(図3A)8。ペロブスカイト結晶がPEOマトリックス中に高密度で分布していることが観測されました(図3B)。この均一でピンホールのない複合フィルムは、50%の歪みまで伸長可能です。

図3A)約100%の歪みまでの伸長前後の365 nmのUV照射下のMAPbBr3/PEO複合材料フィルムの写真。B)0、30%および50%の歪みまで伸長したMAPbBr3/PEO複合材料薄膜のSEM像。

銅やマンガンなどの金属をドープしたZnS蛍光体粉末とエラストマーの混合体が、ストレッチャブルACELデバイスのEL材料として多用されています。粒子径の大きい蛍光体粉末(直径約20 μm)に対応し、大きなバイアス下でデバイスの破損を避けるため、通常、ACELデバイスには厚い発光層が用いられます(>50 μm、時には数mm)。ZnSへのドーパントを介して、発光色を容易に調節することができます。PDMSやEcoflexなどのシリコーンは、伸縮性に優れ、取り扱いが容易なため、ACELデバイスのエラストマーマトリックスとしてよく使用されています。例えば、Larsonらは、Ecoflex 00-30に直径25 μmのZnS粉末を均一に分散した厚さ1 mmのフィルムを用いています10。得られた超弾性発光コンデンサは、最大で487%の歪みの伸縮性を示しました。赤色、緑色および青色のすべての画素が実証されています。

構造により伸縮可能にしたELデバイス

構造により伸縮可能にしたELデバイスとして、2つのカテゴリーが研究されています。その1つは、アイランド-ブリッジ構造です。名前が示すように、エラストマー基板上の剛性のLEDアイランドを接続するブリッジとして、蛇行状または「波状」にパターニングされた構造が導入されています。伸長した際、蛇行構造はエラストマー表面の内側でまたは外側に向けて幾何学的に変形します。一方、剛性のLEDが受ける歪みは小さく、高いダイオード性能を維持します(図4A)14。アイランド-ブリッジ構造の利点の1つは、従来の製造プロセスで剛直なEL素子を作製できる点にあります。ただし、配線に関しては精巧な幾何学的設計が必要なため、作製方法が複雑になる点が欠点となります。剛直なLEDは変形しないため、ドットピッチを縮めて高解像度の画像を表示することはできません。全体として大きく変形させるためには、LED間の弾性体の間隔をかなり広げる必要があります15。また、蛇行構造とアイランドの界面における歪み分布を制御することも課題です。

図4A)アイランド-ブリッジ構造の典型的な幾何学的設計および伸長した際のデバイス性能。B)曲がったMAPbBr3 QLEDデバイス構造および伸長した際の性能。

構造により伸縮可能にするもう1つの方法は、あらかじめ作製した柔軟性のある超薄型ELデバイスを、事前に伸長したエラストマー基板上に装着することです。歪みを解放した後、柔軟性のあるELデバイスは曲がって平面でなくなり、周期的なしわ構造を形成します。大きな歪みによる変形は、このしわの伸びまたはEL層の曲げ変形が受け止めます。超薄型ELデバイスがエラストマー表面上で曲がったり平らになったりするため、繰り返しの伸縮にも耐えられます。Liらは、このしわ構造の手法を用いた伸縮可能なペロブスカイトQLED(quantum dot LED)を実証しました(図4B)16。この研究では、MAPbBr3量子ドットを発光層として使用し、まず超薄型(約2 μm)QLEDをガラス上に構築した後、事前に伸長したVHB™エラストマーに装着させました。デバイスのターンオン電圧は3.2 Vと低く、最大電流効率は9.2 cd A-1、ピーク輝度は9 Vで3187 cd m-2、最大線形歪みは50%でした。20%の歪みまでの伸縮を1000回反復した後、デバイス性能の変動は最小限にとどまりました。この方法で重要な点は、デバイスのしわを適切な「波長」で付与ことです。波長が数百マイクロメートルの巨視的なしわは比較的容易に作製できますが、人間の裸眼で目視できてしまいます。反対に、波長が短い場合は曲げ半径が小さく、剛直な発光層にかなりの歪みを引き起こします。

本質的に伸縮可能なELデバイス

今までに報告されている本質的に伸縮可能なELデバイスには、PLED、PLEC、ペロブスカイト-ポリマーLEDおよびACELデバイスなどがあります。これらのデバイスでは、構造により伸縮可能にしたELデバイスの欠点であった、有効面積の低さや作製方法の複雑さが克服されています。Liangらが実証したストレッチャブルPLEDは、従来のOLEDに類似したマルチスタック薄膜構造を有しています(図5A)12。この研究では、PEDOT:PSSを正孔注入層(HIL:hole injection layer)として、AgNW-PUAアノード上にスピンコートしました。このコーティングは、次にOXD-7とブレンドした白色LEPをスピンコーティングする際に、溶媒の攻撃を防ぐ役割も果たします。別のAgNW-PUA電極上にポリエチレンイミン(PEI)をスピンコートすることで、電子注入を促進させます。それぞれのポリマーでコーティングされた2つのAgNW-PUAフィルムを貼り合わせて、デバイスを完成させました。このデバイスは、最大130%の歪みまで不可逆的に伸長し、40%の歪みでは100回の伸縮を反復することができました。

図5本質的に伸縮可能なA)PLEDおよびB)PLECのデバイス構造および性能。

PLEDのHILおよびEILは、それぞれアノードとカソードにおける正孔と電子の注入障壁を克服するために必要です。また、駆動電圧を低く抑えるためには、EL層と同様にこれらの層は非常に薄くなければなりません。貼り合わせる工程により、層にピンホールなどの欠陥が生じる可能性があります。PLECでは、発光層にp-i-n接合を形成することで、HILやEILなしでも電荷注入が促進され、EL層を比較的厚くすることができるため、これらの問題が緩和されます17。Liangらが実証した伸縮可能なPLECの作製方法は、Super Yellow発光PPV共重合体、PEO、ETPTAおよびLiTfの均一溶液をAgNW-PUA電極上にスピンコートし、別のAgNW-PUA電極でこれを貼り合わせる簡単なものです(図5B)6。デバイスのターンオン電圧は6.8 Vで、最大輝度は21 Vで2200 cd m-2、最大電流効率は5.7 cd A-1で、120%の歪みまで伸長可能でした。また、30%の歪みまでの伸長を1000回反復することができました。最近Liuらは、完全に伸縮可能なアクティブマトリックスPLECを実証しています18。

このPLEC構造では、新たな問題が生じます。その1つは、共役ポリマー、塩およびイオン性導電体を溶解する溶媒の探索です。そのような溶媒は、通常、エラストマーポリマー基板の膨潤または亀裂を引き起こします。剥離基板上に形成したPLEC層を伸縮可能な電極へ再転写することは、新たな課題を伴います。しかし、類似構造を有する伸縮可能なACELデバイスでは、溶媒の攻撃の問題が軽減されます。ACELデバイスのEL層の厚さは数十~数百マイクロメートルであるため、デバイスの作製が簡略化されます。EL層および電極の自立膜を個別に作製した後、貼り合わせることができます。ただし、膜厚が大きいため、駆動電圧が高く(>100 V)、交流周波数も高くなります(>1 kHz)。さらに、このACELデバイスは低輝度でした。Tanらは、これらの問題に対処するため、誘電率と伸縮性の両方が高いエラストマーマトリックスとして、フルオロエラストマーであるポリ(フッ化ビニリデン-co-ヘキサフルオロプロピレン)(P(VDF-HFP))を少量のFS-300と混合しました19。電極として、イオン液体の1-エチル-3-メチルイミダゾリウムビス(トリフルオロメチルスルホニル)イミド(EMITFSI)を添加した同じフルオロエラストマーが使用されました。得られたACELデバイスは自己修復性を示しました。デバイスの交流周波数は1 kHz未満でターンオン電圧は23 V、最大輝度は3750 Vで1460 cd m-2、800%の歪みという非常に高い伸縮性を示し、20%の歪みで1000回の伸縮を反復することが可能です。

結論

透明電極、発光材料およびデバイス構造は、伸縮可能なELデバイスの開発において非常に重要な役割を果たします。構造により伸縮可能にしたELデバイスは、すでに確立されたELデバイスとエラストマーの配線を用いて、全体的な伸縮性を実現します。この領域では、非発光面積を小さく抑えながら大きな歪みに対応できるような革新的な配置の設計が、取り組みの中心となっています。うねりのある超薄型EL層を、事前に伸長したエラストマー基板に貼り合わせる方法が、大きな歪みに対する現実的なアプローチです。本質的に伸縮可能なELデバイスにおける最大の課題は、伸縮可能な透明電極とEL層を統合して高いEL性能を得ることです。AgNW、CNT、ドープした導電性ポリマーおよびイオン性エラストマーが、電極の表面電気伝導度、光透過性および伸縮性の要件を満たすことが明らかになっています。ストレッチャブルPLEDおよびPLECの実現を目指して、伸縮可能なEL(半導体)層の開発が現在も進行中です。伸縮可能な微細構造を伸縮性のない共役ポリマーに導入することが、非常に有望なアプローチだと考えられます。ACELデバイスの場合は、低バイアス、低交流周波数および高輝度が要求されます。全体として、PLED、PLEC、ペロブスカイト-ポリマーLEDおよびACELデバイスは、いずれも伸縮可能なELデバイスおよび将来の伸縮可能なディスプレイのための魅力的な候補といえます。今後の技術の進歩は、新しい材料のブレイクスルーにかかっています。

関連製品

参考文献

続きを確認するには、ログインするか、新規登録が必要です。

アカウントをお持ちではありませんか?